目录

实验报告:Proteus 仿真 PID 电机调速系统

一、实验背景

PID(比例-积分-微分)控制器广泛应用于工业控制系统中,用于调节各种物理变量。本实验的目的是通过 Proteus 仿真软件设计并实现一个 PID 电机调速系统,以控制直流电机的转速,使其能够按照设定的目标转速稳定运行。

二、器件与硬件介绍

-

微控制器:选用 51 系列单片机(如 AT89S51)作为控制核心。

-

直流电机:用于演示 PID 控制效果。

-

编码器:用于测量电机的实际转速。

-

LCD 显示屏:用于显示目标转速和实际转速。

-

按键:用于增减目标转速。

-

PWM(脉宽调制)模块:用于控制电机的转速。

三、系统设计原理

PID 控制器通过比较目标值和实际值的差异(误差),通过比例、积分和微分三个环节计算出控制量,用于调整系统输出,使误差趋于零。

-

比例(P):与当前误差成正比。

-

积分(I):与误差的累计值成正比。

-

微分(D):与误差的变化率成正比。

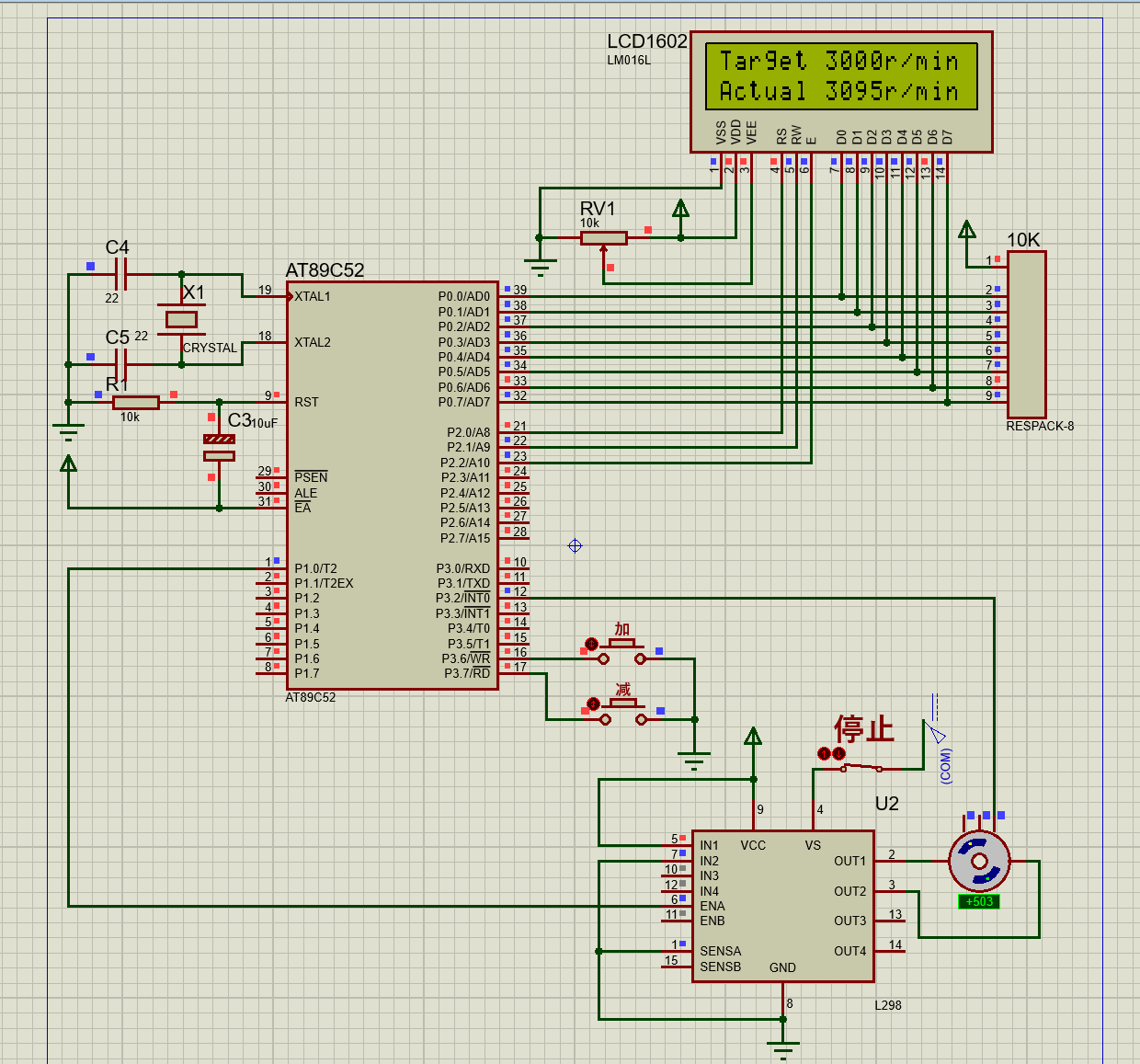

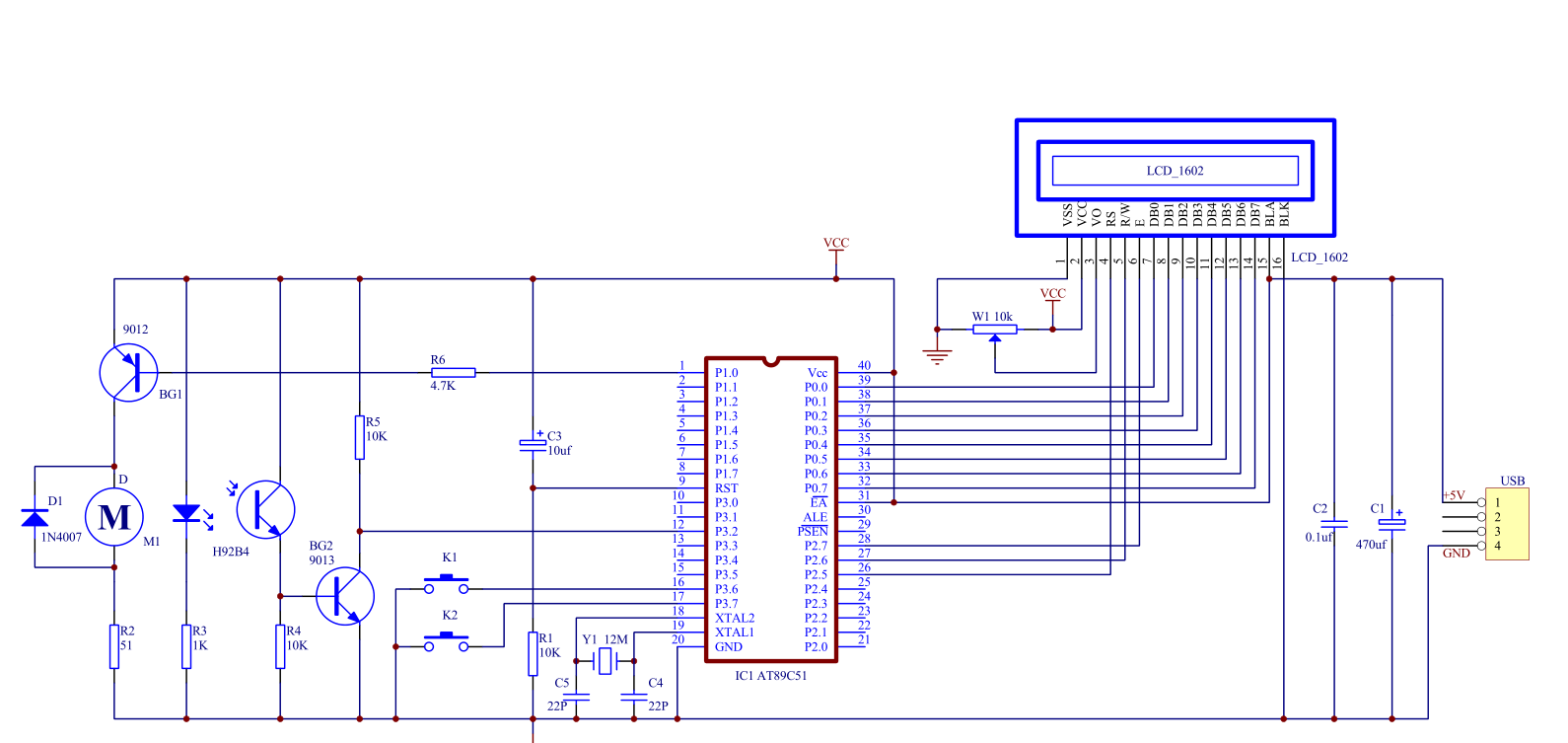

四、电路原理

系统主要由单片机、电机、编码器、LCD 显示屏和控制按键组成。电机的转速通过编码器反馈到单片机,单片机通过 PID 算法计算出合适的 PWM 信号,控制电机的转速。

电路连接如下:

-

电机与 PWM 控制模块相连,PWM 信号控制电机的转速。

-

编码器连接到单片机的外部中断口,用于测量电机转速。

-

LCD 显示屏连接到单片机的 I/O 口,用于显示目标和实际转速。

-

增加和减少目标转速的按键连接到单片机的 I/O 口。

五、程序原理

程序主要包括初始化、主循环和中断处理三部分。

1. 初始化

c展开代码void SystemInit()

{

TMOD=0X21; // Timer 0 和 Timer 1 初始化

TH0=THC0;

TL0=TLC0;

TH1=0xC0;

TL1=0XC0;

ET1=1;

ET0=1;

TR0=1;

TR1=1;

EX0=1; // 中断 0 用来测量转速

IT0=1;

EA=1;

e =0;

e1=0;

e2=0;

}

2. 主循环

主循环不断检查按键状态,更新目标转速,并调用 LCD 显示目标和实际转速。

c展开代码void main()

{

SystemInit();

init();

LCD_Write_String(0,0,aa);

zs=1;

while(1)

{

SetSpeed();

if(zs==1)

{

zs=0;

cc[7]=num/1000+'0';

cc[8]=num/100%10+'0';

cc[9]=num/10%10+'0';

cc[10]=num%10+'0';

LCD_Write_String(0,1,cc);

}

}

}

3. 中断处理

外部中断用于测量电机转速,定时器中断用于产生 PWM 信号和执行 PID 控制算法。

c展开代码void int0() interrupt 0

{

Inpluse++;

}

void t0() interrupt 1

{

static unsigned int time=0;

TH0=THC0;

TL0=TLC0;

time++; // 转速测量周期

if(time>500)

{

zs=1;

time=0;

num=Inpluse;

Inpluse=0;

PIDControl();

}

PWMOUT();

}

void timer_1() interrupt 3

{

cnt++;

}

六、PID 算法实现

PID 算法根据当前误差计算控制输出,调整 PWM 信号的占空比。

c展开代码void PIDControl()

{

e=SpeedSet-num;

duk=(Kp*(e-e1)+Ki*e+Kd*(e-2*e1+e2));

uk=uk1+duk;

out=(int)uk;

if(out>1000)

{

out=1000;

}

else if(out<0)

{

out=0;

}

uk1=uk;

e2=e1;

e1=e;

PWMTime=out;

}

七、实验结果

通过调整目标转速,观察电机实际转速的变化。PID 控制器能够快速响应并稳定在设定的目标转速上,验证了 PID 控制算法的有效性。

八、总结

本实验通过 Proteus 仿真平台,设计并实现了一个基于 PID 控制的电机调速系统。实验结果表明,PID 控制算法能够有效调节电机转速,使其快速稳定在目标值上,为实际应用提供了参考依据。

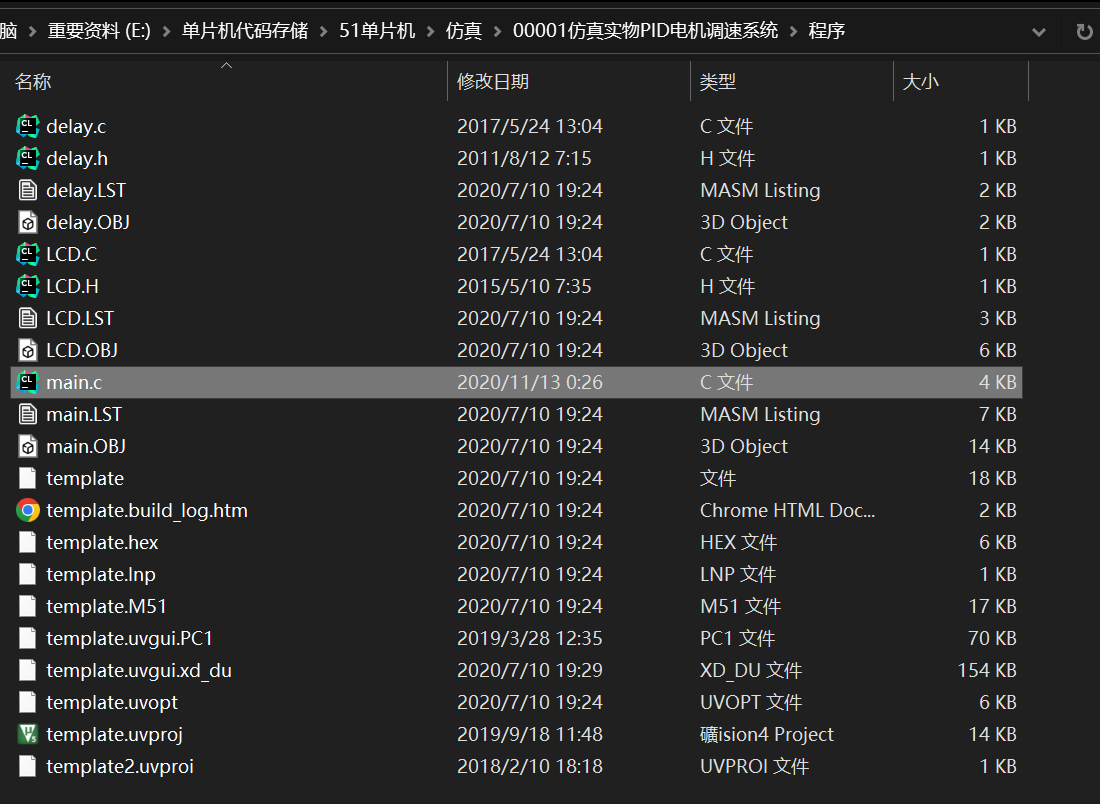

资源代码

本文作者:Dong

本文链接:

版权声明:本博客所有文章除特别声明外,均采用 CC BY-NC。本作品采用《知识共享署名-非商业性使用 4.0 国际许可协议》进行许可。您可以在非商业用途下自由转载和修改,但必须注明出处并提供原作者链接。 许可协议。转载请注明出处!